HERSTELLUNGSVERFAHREN TECHNISCHER VLIESSTOFFE IM DETAIL

STAPELFASERVLIESSTOFE

Für technische Textilien mit variabler Flächengrammatur und hoher Elastizität. Die Fasern werden vor der Verarbeitung aufgetrennt und gemischt. Die Vliesbildung erfolgt auf Krempelmaschinen mit rotierenden Walzen. Für hohe Flächengrammatur kommen Querleger zum Einsatz. Anwendungsbasiert kann eine große Bandbreite von Rohstoffen verarbeitet werden, z.B. synthetische Fasern inklusive Viskose, sowie Natur-, Glas und Kohlefasern.

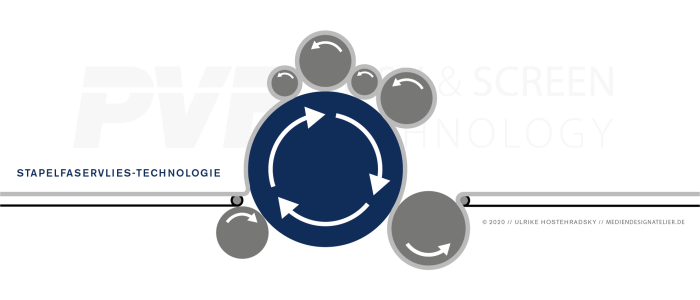

SPINNVLIESSTOFE

Im Gegensatz zur Stapelfaservlies-Technologie entfällt bei der Spinnvlies-Technologie der erste Prozessschritt des Faserspinnens.

Charakteristisch für das Herstellungsverfahren ist das Extrudieren synthetischer Polymere als Granulat unterschiedlicher Geometrie. Das geschmolzene Polymer, hauptsächlich Polypropylen, Polyester oder Polyäthylen, wird mit Spinndüsen in endlose Filamente gesponnen.

Die endlosen Filamente werden in einem kontinuierlichen Prozess unterhalb der Spinndüsen luftgekühlt, verstreckt und auf einem Auffangband abgelegt. Die materialabhängige Spinn-Geschwindigkeit hat dabei Einfluss auf Qualitätsmerkmale wie Titer, Festigkeit, Schrumpf und Dehnung.

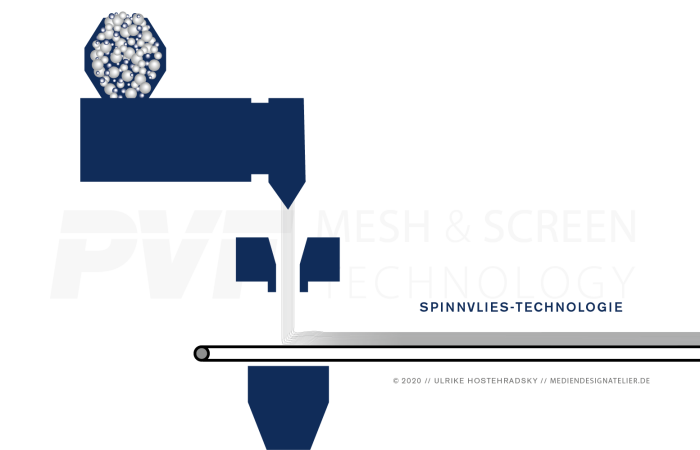

NASSVLIESSTOFE

Zur Herstellung werden Stapelfasern mit einer maximalen Stapellänge von 12mm in großen Tanks feinst in Wasser zerstäubt, oft unter Beimischung von Viskose oder Holzzellstoff. Im Anschluss wird das Gemisch auf ein Schrägsieb gepumpt und konstant abgelegt. Das abgesaugte und gefilterte Wasser wird dem Prozess wieder zugeführt.

Zum Einsatz kommen sowohl synthetische Fasern als auch Kohle-, Glas- und Keramikfasern. Die Unterscheidung von Nassvliesstoffen zu Papier geschieht durch den Faseranteil sowie den Schlankheitsgrad. Der Schlankheitsgrad λ ist das Verhältnis von Prüfkörperhöhe h zum kleinsten Trägheitshalbmesser seiner Grundfläche

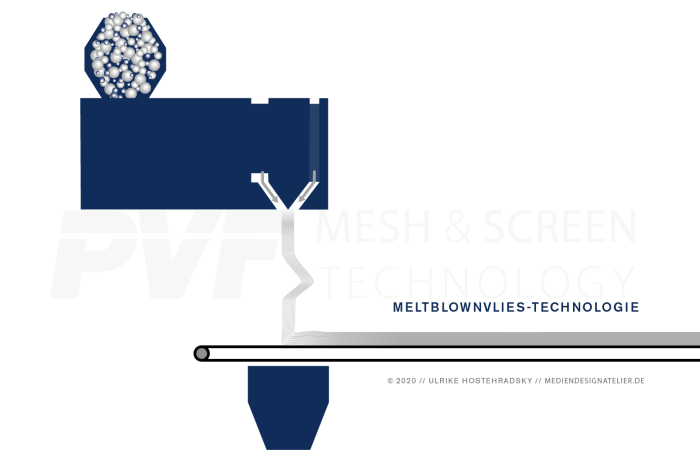

MELTBLOWN ( SCHMELZGESPONNENE ) VLIESSTOFFE

Feinste, schmelzgesponnene Mikrofasern für verschiedenste Anwendungen.

Der Meltblown-Prozess ähnelt der Spinnvlies-Technologie. Ein Heißgasstrom strömt an der Düsenspitze mit hoher Geschwindigkeit um das geschmolzene, extrudierte Polymer. Unterhalb der Düse werden die Filamente durch die turbulente Heißgasströmung von ca. 500 Mikrometern verstreckt, ehe sie final mit ca. 1 Mikrometern auf dem Auffangband aufliegen.

Anders als bei der Spinnvlies-Technologie ist der Durchsatz durch die einzelnen Spinndüsen sehr gering und der notwendige Schmelzindex (MFI-Wert) des Polymers sehr hoch, dies ermöglicht das Spinnen sehr feiner Fasern.

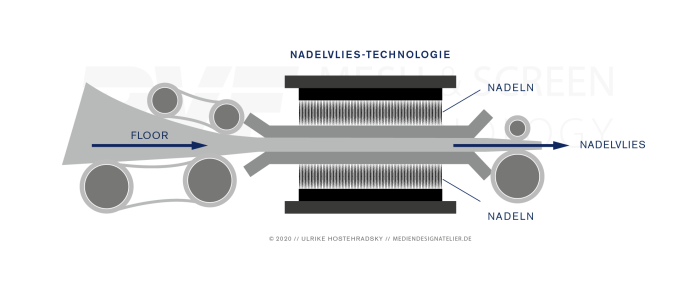

NADEL VLIESSTOFFE

Das zur Herstellung von Nadelvlies verwendete Flor kann nach individuellen Vorgaben und Verhältnissen, basierend auf der Anforderung an das Material, zusammen gestellt werden. Bei der Verfestigung durch Vernadelung werden die Fasern zu Faserbündeln geformt. Die Verbindung zwischen den Fasern ergibt die Verfestigung zu einem Nadelfliesstoff.

Je nach Kundenwunsch können unsere Vliesstoffe bei der Herstellung thermisch verfestigt werden. Als Ergänzung zur Basisfertigung können unsere Vliesstoffe zusätzlich durch Beschichten, Kalandrieren, Kaschieren und Konfektionieren weiter veredelt werden